在制造業(yè)轉(zhuǎn)型升級(jí)的浪潮中,傳統(tǒng)質(zhì)檢員人力成本高昂與生產(chǎn)線停機(jī)損失巨大的困境日益凸顯。面對(duì)“雇不起的質(zhì)檢員”與“停不起機(jī)的工廠”這一雙重挑戰(zhàn),數(shù)據(jù)處理與存儲(chǔ)服務(wù)正成為制造企業(yè)破局的關(guān)鍵利器。

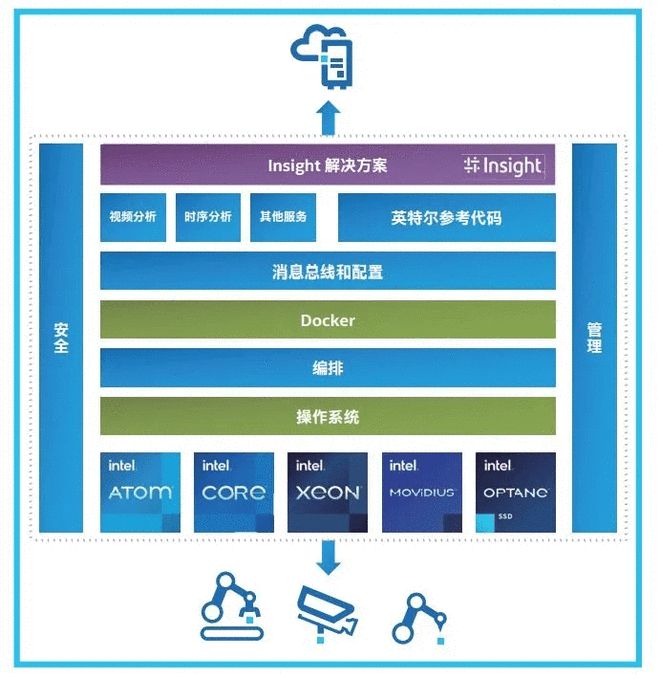

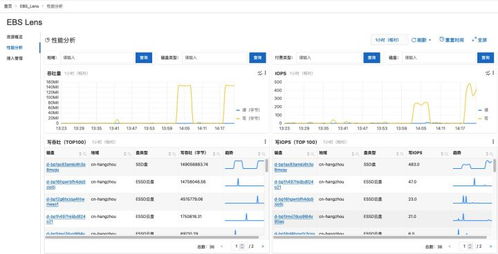

在質(zhì)檢環(huán)節(jié),基于機(jī)器視覺(jué)與人工智能的數(shù)據(jù)處理技術(shù)可實(shí)現(xiàn)自動(dòng)化檢測(cè)。通過(guò)部署高精度傳感器與工業(yè)相機(jī),生產(chǎn)線可實(shí)時(shí)采集產(chǎn)品圖像數(shù)據(jù),經(jīng)由邊緣計(jì)算設(shè)備初步處理后上傳至云平臺(tái)。利用深度學(xué)習(xí)算法對(duì)海量缺陷樣本進(jìn)行訓(xùn)練,系統(tǒng)能夠以超過(guò)人工檢測(cè)的精度識(shí)別微小瑕疵,且7×24小時(shí)不間斷工作。某家電制造商引入該方案后,質(zhì)檢效率提升300%,每年節(jié)省人力成本超200萬(wàn)元。

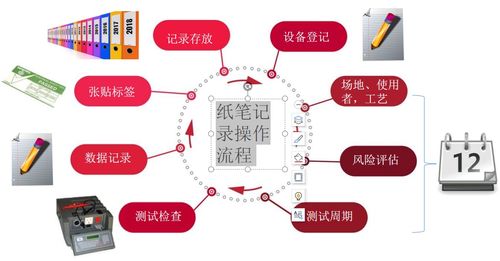

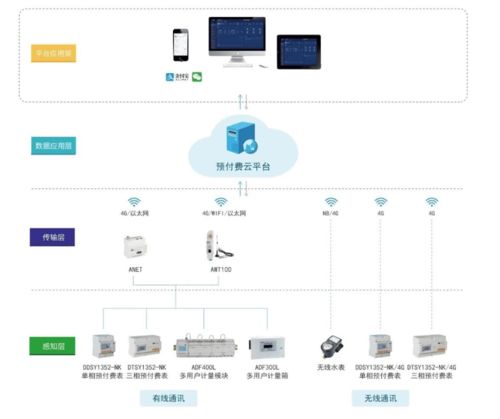

在設(shè)備維護(hù)方面,工業(yè)物聯(lián)網(wǎng)架構(gòu)下的數(shù)據(jù)存儲(chǔ)分析能有效預(yù)防停機(jī)。通過(guò)在關(guān)鍵設(shè)備安裝振動(dòng)、溫度等傳感器,持續(xù)采集運(yùn)行狀態(tài)數(shù)據(jù)并存儲(chǔ)于時(shí)序數(shù)據(jù)庫(kù)。結(jié)合機(jī)器學(xué)習(xí)模型對(duì)設(shè)備壽命進(jìn)行預(yù)測(cè)性維護(hù),可在故障發(fā)生前兩周準(zhǔn)確預(yù)警。某汽車零部件工廠應(yīng)用此系統(tǒng)后,非計(jì)劃停機(jī)時(shí)間減少65%,設(shè)備綜合效率(OEE)提升至89%。

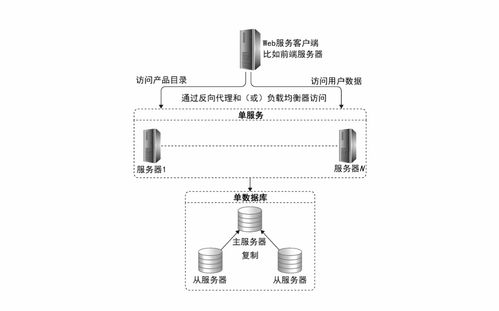

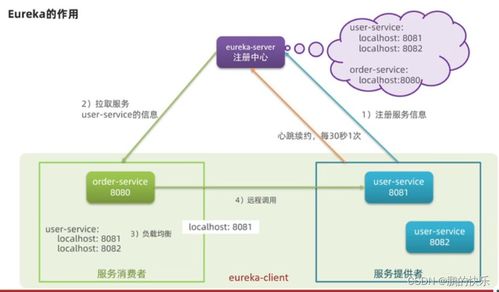

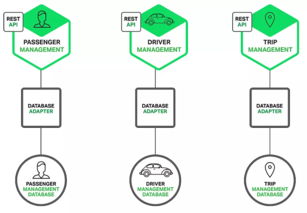

更重要的是,數(shù)據(jù)服務(wù)正在重構(gòu)制造企業(yè)的運(yùn)營(yíng)模式。通過(guò)建立統(tǒng)一數(shù)據(jù)中臺(tái),企業(yè)可整合生產(chǎn)、供應(yīng)鏈、質(zhì)量等全鏈路數(shù)據(jù),利用數(shù)據(jù)湖技術(shù)實(shí)現(xiàn)多源異構(gòu)數(shù)據(jù)的持久化存儲(chǔ)。結(jié)合數(shù)字孿生技術(shù),管理者能在虛擬空間中模擬生產(chǎn)優(yōu)化方案,使產(chǎn)能規(guī)劃精準(zhǔn)度提升40%以上。

轉(zhuǎn)型過(guò)程需注意數(shù)據(jù)安全與系統(tǒng)兼容性。采用混合云架構(gòu)既能滿足實(shí)時(shí)處理需求,又可確保核心工藝數(shù)據(jù)本地化存儲(chǔ)。與專業(yè)數(shù)據(jù)服務(wù)商合作,分階段實(shí)施數(shù)字化轉(zhuǎn)型,往往比盲目投入全新產(chǎn)線更具經(jīng)濟(jì)效益。

正如某制造業(yè)龍頭企業(yè)的實(shí)踐所示:當(dāng)其將200臺(tái)機(jī)床的5000個(gè)傳感器數(shù)據(jù)接入工業(yè)互聯(lián)網(wǎng)平臺(tái)后,不僅實(shí)現(xiàn)了零缺陷生產(chǎn)目標(biāo),更通過(guò)數(shù)據(jù)洞察優(yōu)化工藝參數(shù),使能耗降低18%。這充分證明,以數(shù)據(jù)處理與存儲(chǔ)為核心的數(shù)字基建,正是制造業(yè)突破傳統(tǒng)困局、邁向智能制造的可靠階梯。